So, nun ein erneuter Umbaubericht eines Standmodelles der Firma Herpa zu einem Open-Car Fahrzeug.

Wie immer bin ich der Meinung, das Bilder mehr sagen wie Text, ist ja auch viel interessanter 🙂

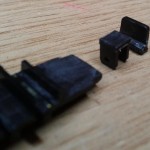

Die Vorbereitungen für den Einbau des Faller Carsytem Antriebes.

Die Vorbereitungen für den Einbau des Faller Carsytem Antriebes.

Die Hülse für den 6mm Motor habe ich aus einem Kugelschreiber gedreht, da ich kein entsprechendes Rundmaterial gefunden habe.

.

.

.

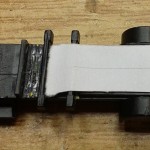

Die Zugmaschine wurde für die Faller Lenkung umgebaut und die Antriebseinheit eingebaut.

Die Zugmaschine wurde für die Faller Lenkung umgebaut und die Antriebseinheit eingebaut.

- -Faller 6mm Motor kurz mit Schnecke, Modul 0,16

-Schneckenrad, Modul 0,16 Z35

.

.

Für die Kabeldurchführung wurde ein Stück Kugelschreibermine an die Motorhalterung geklebt. Der kleine schwarze Nubsel vor der Motorhalterung ist das „Stützlager“ für den Trailer. Dieser würde sich sonst mit den Schutzblechen der Zugmaschine verhaken.

Für die Kabeldurchführung wurde ein Stück Kugelschreibermine an die Motorhalterung geklebt. Der kleine schwarze Nubsel vor der Motorhalterung ist das „Stützlager“ für den Trailer. Dieser würde sich sonst mit den Schutzblechen der Zugmaschine verhaken.

Durch die Ausfräsung im Trailer wird auch gleichzeitig der Einschlag begrenzt.

.

.

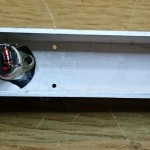

Im Trailer sind die 0,3mm Löcher für die Lichtleiter gebohrt. Das Fahrerhaus ist zum lackieren vorbereitet.

Im Trailer sind die 0,3mm Löcher für die Lichtleiter gebohrt. Das Fahrerhaus ist zum lackieren vorbereitet.

.

.

.

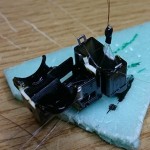

Die LEDs für Blinker sowie Stopp- u. Rücklicht wurden angebracht. Hier sieht man auch schon mal die gedachte Kabelverlegung.

.

.

.

Ganz links sieht man die eingeschobenen 0,2mm Lichtleiter. Sie enden in einem Schrumpfschlauch, sind dort mit UV-Kleber vergossen und bündig abgeknipst. Die LED ist auch mit UV-Kleber angebracht und großzügig umhüllt. Damit es kein Streulicht gibt, wurde alles noch mit Farbe bepinselt und vorher ordentlich verklebt.

Ganz links sieht man die eingeschobenen 0,2mm Lichtleiter. Sie enden in einem Schrumpfschlauch, sind dort mit UV-Kleber vergossen und bündig abgeknipst. Die LED ist auch mit UV-Kleber angebracht und großzügig umhüllt. Damit es kein Streulicht gibt, wurde alles noch mit Farbe bepinselt und vorher ordentlich verklebt.

Natürlich habe ich auch gleich eine erste Funktionsprobe gemacht, voll cool 🙂

Der Trailer ist inzwischen mit Airbrush gestaltet und die Lichtleiter für die Stand- u. Seitenbeleuchtung eingebaut. Um Streulicht zu vermeiden, wurde auch hier wieder alles nach dem verkleben mit Farbe behandelt. Das hat Nerven gekostet, da die Lichtleiter doch relativ brüchig sind. Inzwischen hab ich es aber raus, wie man sie so erwärmt, dass sie gebogen werden können ohne zu brechen, zu schmelzen oder an dem Knick Licht zu verlieren.

Der Trailer ist inzwischen mit Airbrush gestaltet und die Lichtleiter für die Stand- u. Seitenbeleuchtung eingebaut. Um Streulicht zu vermeiden, wurde auch hier wieder alles nach dem verkleben mit Farbe behandelt. Das hat Nerven gekostet, da die Lichtleiter doch relativ brüchig sind. Inzwischen hab ich es aber raus, wie man sie so erwärmt, dass sie gebogen werden können ohne zu brechen, zu schmelzen oder an dem Knick Licht zu verlieren.

Es kommt auf die genaue Temperatur an.

Stefans Tipp 🙂

Man nehme eine saubere, unbenutzte Lötkolbenspitze und stellt die Temperatur an der Lötstation so gering wie möglich ein. Das wird in den meisten Fällen immer noch zu heiß sein, daher bin ich wie folgt vorgegangen:

-Voraussetzung ist ein kalter Lötkolben

-Lötkolben einschalten und Lichtleiter an die Stelle der Lötspitze legen, wie der Biegeradius groß werden soll

-Lichtleiter wird sich automatisch bei entsprechender Temperatur biegen, ihn sofort weg nehmen und Lötkolben aus schalten

-die Temperatur reicht dann noch für ca. 1-2 weitere Biegevorgänge

-für weitere Biegevorgänge einfach von vorne anfangen

Links die Lichtleiter für die spätere Showbeleuchtung. Auch hier endet alles in einem Schrumpfschlauch und ist gut verklebt.

Links die Lichtleiter für die spätere Showbeleuchtung. Auch hier endet alles in einem Schrumpfschlauch und ist gut verklebt.

Nach dem „abdichten“ mit Farbe wurden die LEDs wieder mit UV-Kleber angebracht und später auch umpinselt.

.

Die original Stoßstange habe ich in der Mitte raus geschnitten und die IR-LEDs mittels 0,3mm Platinen Material in Reihe verbunden. Somit brauchen sie nur noch ganz rechts und links ein Kabel zum anschließen.

Die original Stoßstange habe ich in der Mitte raus geschnitten und die IR-LEDs mittels 0,3mm Platinen Material in Reihe verbunden. Somit brauchen sie nur noch ganz rechts und links ein Kabel zum anschließen.

Die LEDs für Blinker und Rück-, Fahrlicht sind von hinten verklebt und wurden später noch mit einem winzigen Tropfen UV-Kleber verschlossen.

.

Links: Damit die dünnen Lackdrähte nicht immer an den Lötstellen abbrechen, habe ich sie auf dem Chip mit einem Tropfen Kleber gesichert.

Links: Damit die dünnen Lackdrähte nicht immer an den Lötstellen abbrechen, habe ich sie auf dem Chip mit einem Tropfen Kleber gesichert.

Mitte:

Das Kabel mit der Buchse, welches aus dem Trailer hängt, ist die Updatebuchse. Durch die vielen Lichtleiter konnte ich keinen vernünftigen Platz zum festen Einbauen finden. Ebenso ist es mit einem Schalter und den Ladebuchsen.

Rechts:

Hier sieht man die Kabelverlegung um den Motor. Durch die Schlaufen ist der Trailer in seiner Bewegungsfreiheit kaum eingeschränkt.

Auch sieht man die beiden Magnete zur Kontaktierung (an der Wand Nähe der Kabeldurchführung und am Heck).

Ich habe mich also wieder dazu entschieden, den Akku so zu verbauen, dass er entnommen werden kann und gleichzeitig als Schalter dient.

Ich finde es außer dem schöner und entspannter, den Akku bei nicht Gebrauch nicht im Modell zu wissen. So kann mir dieses wenigstens bei einem Defekt nicht abfackeln:-( Aber das ist eine andere Geschichte und da scheiden sich die Meinungen.

Für den Akku wurde eine kleine Halterung gebaut und mit dem Trailerdeckel verbunden.

Die Kontaktierung überlasse ich wieder Neodym Magneten. Diese haben sich ja bei meiner stromführenden Kupplung schon bewiesen. Des weiteren wird der Deckel auch gleich fixiert und kann auch schnell abgenommen werden.

Die Stromkabel im Trailer sind mit den Magneten verlötet, bei dem Deckel sind sie so fixiert, dass das Litzenende auf dem Magnet liegt. Somit wird eine gute Kontaktierung gewährleistet und kleine Maßtoleranzen ausgeglichen.

So, hier nun das Ergebnis:

.

.

.

.

.

.

.

.

.

.

.

.

Für alle die es nicht glauben, oder mit Spur N nichts anfangen können, nachfolgend ein Vergleich zu einem H0 LKW oder auch „Bierkastentruck“ 🙂

.

.

.

..

Ein Video darf natürlich auch nicht fehlen: